ПРИМЕНЕНИЕ УСОВЕРШЕНСТВОВАННЫХ СИСТЕМ УПРАВЛЕНИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОЦЕССОВ НЕФТЕДОБЫЧИ

С.Д. Фарунцев (ООО «Инсист Автоматика»)

С.Д. Фарунцев (ООО «Инсист Автоматика»)

Дополнительные источники повышения эффективности объектов нефтедобычи.

Существующие системы контроля, автоматизации и управления технологическими процессами объектов добычи и подготовки нефти в целом отвечают требованиям безопасной эксплуатации и нормам технологических регламентов. Но с точки зрения повышения эффективности указанные системы не вполне соответствуют запросам времени.

Анализ зарубежных и отечественных источников информации выявил перспективные направления для совершенствования систем автоматизации и практические примеры реализации решений, способствующих повышению эффективности нефтедобычи [1-4] (поиск и анализ выполнил сотрудник ООО «Инсист Автоматика» А.А. Перминов). Одним из ключевых и актуальных направлений является применение систем расширенной автоматизации (или усовершенствованных систем управления).

Усовершенствованные системы управления (по английской терминологии - «Advanced Process Control» или сокращенно - APC) – это класс управляющих систем, предназначенный для стабилизации качества продуктов и повышения эффективности технологических процессов.

АРС основаны на классической теории управления и современных информационных технологиях и предусматривают, в дополнение к традиционным локальным системам автоматики, применение программно-алгоритмических средств, использующих информацию об особенностях организации технологических процессов.

- математическое моделирование;

- разработка «виртуальных анализаторов», т.е. программных блоков, рассчитывающих по модельным соотношениям значения неизмеряемых качественных параметров в режиме реального времени (online);

- «предиктивное», т.е. основанное на «перехвате» возмущений предсказательное управление по модели (Model Predictive Control или MPC);

- оптимальное управление в режиме реального времени по критериям максимизации прибыли или минимизации затрат (Real Time Optimization или RTO) и др.

В нефтепереработке АРС применяются, начиная с 70-х годов прошлого века, включая и Россию (последние 5-7 лет). Сроки окупаемости проектов – от нескольких месяцев до года, в зависимости от состояния объекта [5].

В нефтедобычу APC начали активно внедряться в конце 90-х гг. и только в зарубежных компаниях, где они используются на объектах добычи (в основном, морской), подготовки и транспорта нефти и газа (в компаниях - BP, Shell, Statoil, Petrobras, Saudi Aramco, Qatar Petroleum и др.). В отечественной нефтедобыче опыт применения АРС пока отсутствует. Особые перспективы открываются перед системами усовершенствованного управления в связи с распространением в отрасли информационных технологий «интеллектуального» или «цифрового» месторождения (Smart/Digital Fields), хотя данные системы могут успешно применяться и в качестве автономных решений.

Наиболее показательным из выявленных источников наземного применения АРС является пример реализации системы оптимизации и усовершенствованного управления на ЦПС месторождения Khurais компании Saudi Aramco (KhCPF), крупнейшем добычном активе SA производительностью 60-70 млн. т/год [4].

- увеличение выхода нефти (снижение потерь ШФЛУ) – на 0,2%;

- увеличение производительности ЦПС по товарной нефти - до 0,5%;

- получение дополнительной прибыли за счет достижения ценового компромисса между повышением расхода нефти и снижением расходов газа и газового конденсата (NGL);

- стабилизацию качества товарной нефти и сокращение энергопотребления.

Примеры решений, предлагаемых компанией Инсист Автоматика.

В результате проведенных исследований разработаны и предлагаются следующие решения в области автоматизации, направленные на повышение эффективности объектов подготовки нефти.

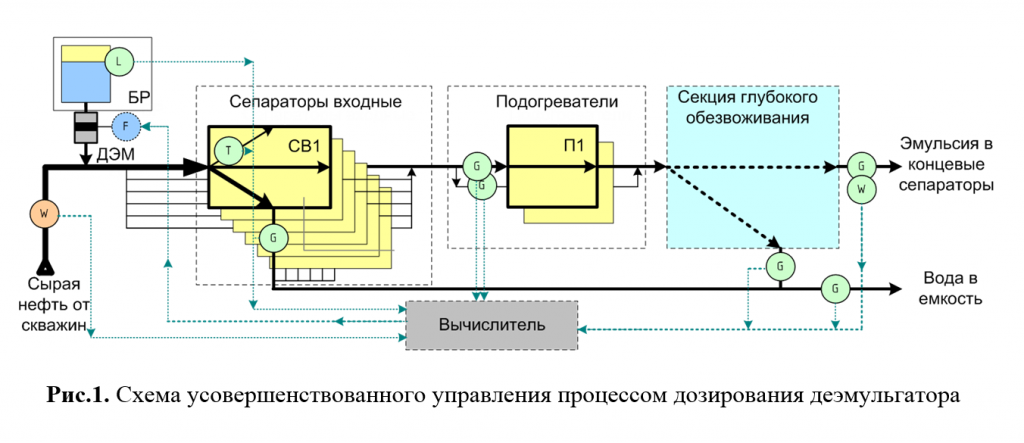

В традиционной схеме осуществляется подача деэмульгатора постоянной концентрации объемным насосом-дозатором в поток нефтяной эмульсии на входе в УПН. Недостаток такой схемы – отсутствие возможности автоматического поддержания заданной оптимальной концентрации деэмульгатора в потоке при изменении расхода, влагосодержания и температуры нефтяной эмульсии, что может приводить к нарушению качества товарной нефти.

В усовершенствованной схеме, изображенной на рис.1, предусмотрено использование частотного привода насоса-дозатора. Разработчики полагают, что добавление частотного привода к насосу подачи деэмульгатора не приведет к существенному удорожанию схемы подачи реагента, но позволит стабилизировать влагосодержание нефти на выходе УПН при действии возмущений широкого спектра. Здесь же рассчитываются расход нефтяной эмульсии на входе в УПН (по уравнениям материального баланса УПН), расход деэмульгатора на выходе насоса-дозатора (по числу оборотов двигателя и ходу поршня насоса и дополнительно контролируется по убыли реагента в емкости) и заданное соотношение указанных расходов в зависимости от температуры входной эмульсии (по модели), которое поддерживается автоматически.

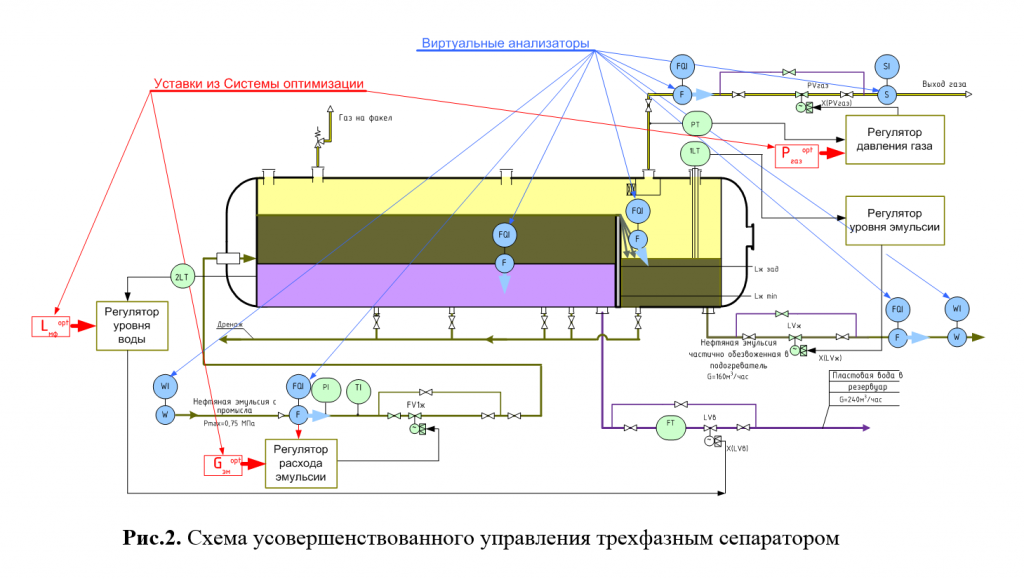

На рис. 2 изображена схема усовершенствованного управления процессом сепарации. Традиционная система автоматизации трехфазного сепаратора включает датчики основных параметров (температура, давление, уровень) и расхода (не всех потоков и не во всех случаях применения сепаратора) и ПИД-регуляторы (уровни раздела фаз, эмульсии на выходе сепаратора, давления газа). Достоинство – простота. Недостатки – взаимная зависимость параметров регулирования и склонность к колебаниям, отсутствие данных о показаниях качества, состоянии загрузки и эффективности процессов газовой и водной сепарации.

Схема АРС, дополнительно к существующим средствам, предусматривает использование виртуальных анализаторов неизмеряемых параметров качества (влагосодержания эмульсии, плотности газа) и расходов и корректировку уставок ПИД-регуляторов. Значения уставок рассчитываются в Системе оптимизации. Посредством уставки Lмфopt поддерживается максимум эффективности обезвоживания. Уставка Рмфopt задает расход газа, плотность которого не превышает граничного значения. Задание регулятору расхода эмульсии на входе сепаратора Gмфopt (фактически, времени пребывания нефтяной эмульсии в сепараторе) выдается, исходя из требования поддержания оптимальной нагрузки сепаратора.

Схема усовершенствованного управления подогревом эмульсии изображена на рис. 3. Традиционная система подогрева включает датчики основных параметров (температура, давление, расход), ПИД-регуляторы расхода (давления) газа и температуры эмульсии на выходе подогревателя, включенные по каскадной схеме.

Достоинство – простота, эффективность (при отсутствии глубоких возмущений). Недостаток традиционной схемы – отсутствие связи между значениями влагосодержания эмульсии на выходе электродегидраторов и заданием регулятору подогрева, что способствует раскачке процесса регулирования при серьезных возмущениях по расходу и влагосодержанию входной эмульсии, изменению состава топливного газа.

В схеме усовершенствованного управления подогревом добавляется блок виртуальных анализаторов теплотворной способности газа и теплосодержания эмульсии. Регулятор расхода газа заменяется на регулятор соотношения величин параметров качества, вычисленных виртуальными анализаторами. Задание регулятору температуры эмульсии на выходе подогревателя Tэмзад автоматически корректируется по модельному соотношению, в зависимости от значения влагосодержания эмульсии на выходе секции глубокого обезвоживания.

Указанная система устойчива к колебаниям расхода и состава как нефтяной эмульсии, так и топливного газа. Позволяет минимизировать расход топливного газа и стабилизировать качество товарной нефти.

Постановка и решение задачи оптимизации УПН. В дополнение к вышеописанным локальным задачам расширенного управления объектами УПН в настоящей разработке предлагается выполнить постановку общей задачи оптимизации в виде максимизации составляющей технологической прибыли УПН при ограничениях на качество в условиях действия возмущений, и её решение путем декомпозиции до уровня технологических подсистем и/или локальных систем управления отдельными аппаратами. Разработаны и представлены алгоритмы оптимизации, позволяющие достичь эффект, сравнимый с приведенными лучшими мировыми образцами [4].

Вопросы разработки и идентификации математических моделей процессов являются ключевыми при решении задач усовершенствованного управления и оптимизации. В рассматриваемом случае принято для разработки виртуальных анализаторов, необходимых для дополнения постановки задачи оптимизации, использовать гидравлические модели регулирующих клапанов и иных объектов в нефтяных, газовых и водяных сетях ЦПС в сочетании с методами составления и сведения уравнений балансов по нефти, воде и газу по аппаратам и установке в целом.

Для идентификации модели обезвоживания нефтяной эмульсии в сепараторах разработана собственная процедура, использующая в качестве прототипа методику определения деэмульгирующей активности реагента при обезвоживании нефти при различных температурах и концентрациях - «бутылочный тест» (bottled test) с использованием деэмульсера [6]. В результате формируется функция эффективности процесса обезвоживания, зависящая от температуры процесса и времени пребывания и предназначенная для решения задачи оптимизации.

Для идентификации зависимости плотности попутного газа от температуры, давления и состава нефтяной эмульсии предлагается использовать результаты тестов дифференциального (ступенчатого) разгазирования.

Процесс реализации решений АРС и оптимального управления на объектах нефтедобычи предлагается выполнять постадийно (см. рис.4). На первых этапах для выбранной УПН целесообразно разработать информационную подсистему (названную ИСА-БАЛАНС), а затем нарабатывать локальные решения, начиная с АРС секции предварительного обезвоживания (автоматическое регулирование концентрации деэмульгатора и оптимизация процессов обезвоживания для входных сепараторов). После реализации локальных систем следует приступать к внедрению алгоритмов оптимизации УПН в целом.

Локальные системы АРС могут внедряться и функционировать автономно на различных УПН. Например, система автоматического регулирования концентрации деэмульгатора в сочетании с оптимизацией входных сепараторов может внедряться параллельно на различных УПН, т.к. самостоятельно обеспечивает без существенных затрат автономную и эффективную работу объектов секции предварительного обезвоживания и УПН в целом.

- проанализирован мировой опыт, отечественные информ-источники и выявлены способы повышения эффективности объектов нефтедобычи средствами автоматизации;

- определены особенности систем автоматизации наземных объектов подготовки нефти и указано на актуальность разработки и создания систем расширенной автоматизации;

- приведены общие сведения о классе задач Advanced Process Control (APC) и проиллюстрированы примеры использования АРС на объектах подготовки нефти;

- выполнены постановка, моделирование и декомпозиция задачи оптимизации УПН;

- предложена последовательность практической реализации решений АРС УПН.

СПИСОК ЛИТЕРАТУРЫ

- Веревкин А.П. Методы решения «продвинутых» задач управления и обеспечения безопасности для объектов нефтегазового комплекса // Сборник трудов Всероссийской научно-техн. конференции. – Уфа, 2010. – C. 8-23.

- Nunzio Bonavita, Egil Birkemoe, Olav Slupphaug, Espen Storkaas. OPERATIONAL PERFORMANCE EXCELLENCE THROUGH PRODUCTION OPTIMIZATION IN THE UPSTREAM INDUSTRY//10th Mediterranean Petroleum Conference (MPC08), Tripoli, Libya, February 26 – 28, 2008.

- John-Morten Godhavn, Stig Strand and Gunleiv Skofteland. INCREASED OIL PRODUCTION BY ADVANCED CONTROL OF RECEIVING FACILITIES // Statoil R&D Process Control. Arkitekt Ebbells vei 10, Rotvoll, 7005 Trondheim, Norway

- K.A. Amminudin, A.S. Mehlisi. Crude Oil Processing Optimization Initiative – from Concept to Successful Implementation and Sustainment // SPE-172053-MS. 2014.

- Дозорцев В.М., Ицкович Э.Л., Кнеллер Д.В. Усовершенствованное управление технологическими процессами (АРС): 10 лет в России // Автоматизация в промышленности. 2013, №1. – С. 12-19.

- Единые технические требования ОАО «НК «Роснефть» по основным классам химических реагентов. МУ П1-01.05 М-0044 (с изм. по приказу №414 от 16.09.2013)